%EC%9C%A0%EA%B8%B0%EC%9A%A9%EB%A7%A4

-

가뭄현상이 DNA에 적용되면?

한미 공동연구진이 가뭄이 들면 논바닥이 쩍쩍 갈라지는 현상에 착안해서 물을 품고 있는 DNA 박막 위에 탈수 반응을 일으킬 수 있는 유기 용매를 뿌려 DNA 균열을 원하는 대로 만들어 낼 수 있는 기술을 개발했다. 이를 통해 만들어진 균열 구조 안에 친환경 온열소재, 적외선 발광체 등을 넣어 기능성 바이오 소재를 제작, 스마트 헬스케어 분야에 활용할 수 있을 것으로 보인다.

우리 대학 화학과 윤동기 교수, 기계공학과 유승화 교수, 미국 코넬대 화학공학과 박순모 박사 연구팀이 DNA 박막의 탈수 현상에 기반한 미세구조 균열을 제작했다고 29일 밝혔다.

본래 유전 정보를 저장하는 기능을 하는 DNA는 두 가닥이 서로 꼬여있는 이중나선 사슬 구조, 사슬과 사슬 사이는 2~4 나노미터*(1나노미터는 10억분의 1미터) 주기의 규칙적인 모양을 갖는 등 일반적인 합성 방법으로는 구현하기 힘든 정밀한 구조재료로 구성되어 있다. 이 구조를 변경하기 위해서 DNA를 빌딩블록으로 사용하여 정밀하게 합성하거나 오리가미(종이접기) 기술을 이용해 구현해 왔지만 매우 복잡한 설계과정이 필요하고, 특히 염기서열이 조절된 값비싼 DNA를 이용해야 하는 단점이 있었다.

*수분이 있으면 DNA 사슬 지름이 2 나노미터, 수분이 없으면 4 나노미터가 됨.

연구팀은 이를 극복하기 위해, 연어에서 추출한 DNA 물질을 이용해 기존보다 천 배 이상 저렴한 비용으로 화장용 붓을 이용해 마치 DNA를 수채화 물감과 같이 사용해 그림을 그리듯이 정렬시켰다. 그리고 3D 프린터를 이용해 지름이 2나노미터인 DNA 분자들을 원하는 방향으로 정렬시키면서 말려 얇은 막을 만들었다.

여기에 유기 용매(예: 테트라하이드로퓨란, THF) 방울을 떨어뜨리면 끓는점이 낮은 유기 용매가 DNA내의 수분을 빼앗아 가면서 크랙이 형성되는 현상을 연구팀은 관찰했다. 이때 DNA의 사슬 옆면이 사슬 끝부분에 비해, 물을 상대적으로 많이 포함하고 있어 더 많은 수축이 일어나 결국 DNA 사슬 방향으로 크랙이 형성됐고, DNA 사슬 방향을 원하는 방향으로 조절할 수 있기에 연구팀은 이 크랙도 원하는 방향으로 조절할 수 있는 결과를 얻었다.

연구팀이 개발한 DNA 기반 미세 균열(크랙) 구조 형성 및 제어 기술은 생체 친화적 소재인 DNA로 이루어진 수십-수백 나노미터의 박막에 DNA 사슬방향으로 생긴 크랙(균열)에 다양한 기능성 소재를 채워 넣는 공정이 가능하다. 예로, 온열 소재의 경우 겨울에 따뜻하게 하고 적외선 발광체를 넣으면 탈모나 피부케어 등에 응용되는 등, 생체친화적인 패턴을 바탕으로 기능성을 부여함으로써, 향후 다양한 기능성 바이오 소재 및 헬스케어 분야에 활용될 수 있을 것으로 기대된다.

윤동기 교수는 “DNA 미세 크랙 패터닝은 코끼리 피부가 갈라지는 현상이 체온을 유지하기 위한 한 방법이고, 극심한 가뭄에, 땅이 갈라지는 일은 비가 많이 올 때 더 많은 물을 흡수하기 위함이라는 자연의 현상을 그대로 따라 구현했다”며, “이번 연구는 반도체 패턴만큼이나 작은 DNA 빌딩블록 기반의 미세구조 패턴을 제조한 것으로 환경친화적인 면을 고려할 때 그 의의가 더 크다고 할 수 있다”라고 언급했다.

한편 유승화 교수는 “이번 연구를 통해 DNA 필름의 수축 과정에서 발생하는 균열과 DNA의 배열 패턴 사이의 관계를 고체역학 이론에 기반한 시뮬레이션으로 명확하게 분석하고 예측할 수 있었다”며, “DNA 필름에 국한되지 않은 다양한 이방성 소재에서의 균열 제어와 패터닝 기술 발전에 기여할 수 있는 토대를 마련했다고 생각한다”고 의견을 덧붙였다.

화학과 이소은 석사과정 학생이 제1 저자로 참여한 이번 연구는 국제 학술지 ‘어드밴스드 머터리얼즈 (Advanced Materials)’ 3월 15일 자 온라인 판에 게재됐다. (논문명 : On-demand Crack Formation on DNA Film via Organic Solvent-induced Dehydration)

한편 이번 연구는 과학기술정보통신부-한국연구재단의 멀티스케일 카이랄 구조체 연구센터, 중견연구 과제의 지원을 받아 수행됐다.

2024.03.29 조회수 2027

가뭄현상이 DNA에 적용되면?

한미 공동연구진이 가뭄이 들면 논바닥이 쩍쩍 갈라지는 현상에 착안해서 물을 품고 있는 DNA 박막 위에 탈수 반응을 일으킬 수 있는 유기 용매를 뿌려 DNA 균열을 원하는 대로 만들어 낼 수 있는 기술을 개발했다. 이를 통해 만들어진 균열 구조 안에 친환경 온열소재, 적외선 발광체 등을 넣어 기능성 바이오 소재를 제작, 스마트 헬스케어 분야에 활용할 수 있을 것으로 보인다.

우리 대학 화학과 윤동기 교수, 기계공학과 유승화 교수, 미국 코넬대 화학공학과 박순모 박사 연구팀이 DNA 박막의 탈수 현상에 기반한 미세구조 균열을 제작했다고 29일 밝혔다.

본래 유전 정보를 저장하는 기능을 하는 DNA는 두 가닥이 서로 꼬여있는 이중나선 사슬 구조, 사슬과 사슬 사이는 2~4 나노미터*(1나노미터는 10억분의 1미터) 주기의 규칙적인 모양을 갖는 등 일반적인 합성 방법으로는 구현하기 힘든 정밀한 구조재료로 구성되어 있다. 이 구조를 변경하기 위해서 DNA를 빌딩블록으로 사용하여 정밀하게 합성하거나 오리가미(종이접기) 기술을 이용해 구현해 왔지만 매우 복잡한 설계과정이 필요하고, 특히 염기서열이 조절된 값비싼 DNA를 이용해야 하는 단점이 있었다.

*수분이 있으면 DNA 사슬 지름이 2 나노미터, 수분이 없으면 4 나노미터가 됨.

연구팀은 이를 극복하기 위해, 연어에서 추출한 DNA 물질을 이용해 기존보다 천 배 이상 저렴한 비용으로 화장용 붓을 이용해 마치 DNA를 수채화 물감과 같이 사용해 그림을 그리듯이 정렬시켰다. 그리고 3D 프린터를 이용해 지름이 2나노미터인 DNA 분자들을 원하는 방향으로 정렬시키면서 말려 얇은 막을 만들었다.

여기에 유기 용매(예: 테트라하이드로퓨란, THF) 방울을 떨어뜨리면 끓는점이 낮은 유기 용매가 DNA내의 수분을 빼앗아 가면서 크랙이 형성되는 현상을 연구팀은 관찰했다. 이때 DNA의 사슬 옆면이 사슬 끝부분에 비해, 물을 상대적으로 많이 포함하고 있어 더 많은 수축이 일어나 결국 DNA 사슬 방향으로 크랙이 형성됐고, DNA 사슬 방향을 원하는 방향으로 조절할 수 있기에 연구팀은 이 크랙도 원하는 방향으로 조절할 수 있는 결과를 얻었다.

연구팀이 개발한 DNA 기반 미세 균열(크랙) 구조 형성 및 제어 기술은 생체 친화적 소재인 DNA로 이루어진 수십-수백 나노미터의 박막에 DNA 사슬방향으로 생긴 크랙(균열)에 다양한 기능성 소재를 채워 넣는 공정이 가능하다. 예로, 온열 소재의 경우 겨울에 따뜻하게 하고 적외선 발광체를 넣으면 탈모나 피부케어 등에 응용되는 등, 생체친화적인 패턴을 바탕으로 기능성을 부여함으로써, 향후 다양한 기능성 바이오 소재 및 헬스케어 분야에 활용될 수 있을 것으로 기대된다.

윤동기 교수는 “DNA 미세 크랙 패터닝은 코끼리 피부가 갈라지는 현상이 체온을 유지하기 위한 한 방법이고, 극심한 가뭄에, 땅이 갈라지는 일은 비가 많이 올 때 더 많은 물을 흡수하기 위함이라는 자연의 현상을 그대로 따라 구현했다”며, “이번 연구는 반도체 패턴만큼이나 작은 DNA 빌딩블록 기반의 미세구조 패턴을 제조한 것으로 환경친화적인 면을 고려할 때 그 의의가 더 크다고 할 수 있다”라고 언급했다.

한편 유승화 교수는 “이번 연구를 통해 DNA 필름의 수축 과정에서 발생하는 균열과 DNA의 배열 패턴 사이의 관계를 고체역학 이론에 기반한 시뮬레이션으로 명확하게 분석하고 예측할 수 있었다”며, “DNA 필름에 국한되지 않은 다양한 이방성 소재에서의 균열 제어와 패터닝 기술 발전에 기여할 수 있는 토대를 마련했다고 생각한다”고 의견을 덧붙였다.

화학과 이소은 석사과정 학생이 제1 저자로 참여한 이번 연구는 국제 학술지 ‘어드밴스드 머터리얼즈 (Advanced Materials)’ 3월 15일 자 온라인 판에 게재됐다. (논문명 : On-demand Crack Formation on DNA Film via Organic Solvent-induced Dehydration)

한편 이번 연구는 과학기술정보통신부-한국연구재단의 멀티스케일 카이랄 구조체 연구센터, 중견연구 과제의 지원을 받아 수행됐다.

2024.03.29 조회수 2027 -

유기용매 정제용 분리막 원천기술 개발

기후변화 대응을 위한 친환경 공정 기술 개발의 필요성이 확대됨에 따라 화학 및 제약 산업에서의 저에너지 분리 공정은 지속가능한 개발에 있어 중추적 역할을 담당하고 있다. 특히, 제약 산업의 경우 고품질의 의약품 제조를 위해 고순도의 유기용매 사용이 필수적이며, 이에 따라 유기용매의 고효율 분리 공정에 대한 요구가 꾸준히 증가하고 있는 실정이다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 2차원 다공성 탄소 기반의 유기용매 정제용 초고성능 나노여과막을 개발했다고 3일 밝혔다.

기존의 유기용매 분리 공정은 혼합물을 이루는 물질 간의 끓는점 차이를 이용하여 분리하는 증류법이 사용되어 대용량의 혼합물을 끓여야 하는 만큼 막대한 에너지가 소모되는 단점이 있었다.

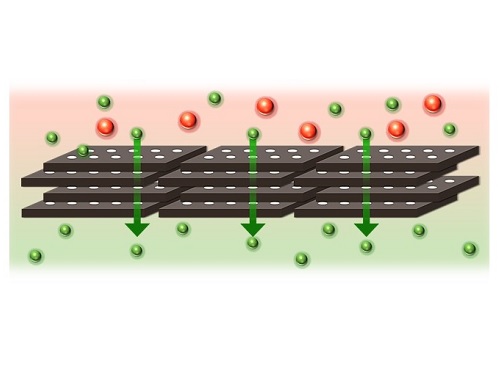

반면, 분리막 기술은 단순히 압력을 가하는 것만으로 유기용매의 선택적 투과가 가능하고 유기용매보다 크기가 큰 입자들을 효과적으로 제거할 수 있다. 특히, 열이 가해지지 않으므로 공정에서 요구되는 에너지 및 비용을 절감할 수 있고 가열 과정 중 고부가가치 생성물의 화학적 변성 위험성을 배제할 수 있다는 장점이 있다.

연구팀은 고성능 분리막의 개발을 위해 2차원 마이크로 다공성 탄소 물질을 합성하고 이를 분리막으로 제조하는 기술을 개발했다. 대표적인 2차원 탄소 물질 그래핀은 얇고 안정적이며 기계적 강성이 높아 이상적인 분리막 재료이지만, 촘촘히 배열된 탄소 원자들로 인해 어떠한 물질도 투과시키지 못한다. 이에 추가적인 구멍을 뚫어 분리막으로 활용하려는 시도들이 있었으나, 균일한 크기의 마이크로 기공을 고밀도로 뚫는 데는 여전히 기술적 어려움이 존재하는 실정이다.

이에 최민기 교수 연구팀은 2 나노미터(nm) 이하의 작은 마이크로 기공을 갖는 결정성 알루미노실리케이트 물질인 제올라이트를 주형으로 활용해 분리막에 사용할 2차원 마이크로 다공성 탄소 물질을 합성했다. 대부분의 제올라이트는 3차원적으로 연결된 마이크로 기공 구조를 지니지만 일부는 2차원적 기공 연결구조를 지니며 특히 연속적인 탄소 골격이 자랄 수 있는 충분한 공간을 제공할 수 있다는 점을 활용했다.

연구팀은 이러한 2차원적 기공 연결구조를 지니는 제올라이트 내부에 탄소를 채워 넣은 후, 제올라이트만을 선택적으로 녹여냄으로써 판 형태의 2차원 탄소 물질을 합성하는 데 성공했다. 합성된 탄소는 기존 제올라이트의 마이크로 기공 구조를 그대로 본뜬 골격 구조를 지니며, 극도로 균일한 크기의 마이크로 기공들이 벌집 구조로 빽빽하게 배열돼 있다. 해당 기공 밀도는 기존에 보고되어온 다공성 그래핀과 비교해 수십 배 이상 높은 수치다.

연구팀은 합성된 2차원 탄소 시트들을 적층시켜 얇은 두께의 분리막을 제조했다. 해당 분리막을 유기용매 나노여과에 적용한 결과, 탄소 시트의 기공 크기보다 큰 유기 용질은 효과적으로 걸러내며, 작은 유기용매는 자유롭게 투과시킴으로써 고순도의 유기용매를 얻을 수 있었다. 특히, 해당 분리막은 높은 기공 밀도 덕분에 기존의 분리막들과 비교해 비약적으로 높은 유기용매 투과도를 보이므로 유기용매의 대량 정제에 매우 적합하다.

연구를 주도한 최민기 교수는 "극도로 균일한 크기의 마이크로 기공이 초고밀도로 존재하는 2차원 다공성 탄소의 합성 방법은 세계적으로 보고된 바가 없던 새로운 개념이다ˮ라며, "이번 연구에서 개발한 탄소 물질은 분리막뿐만 아니라, 배터리나 축전지와 같은 전기화학적 에너지 저장 장치 및 화학적 센서 등 다양한 분야에서 활용이 가능할 것으로 기대된다ˮ라고 말했다.

우리 대학 응용과학연구소 김채훈 박사가 제1 저자로 참여한 이번 연구 결과는 세계적 권위지인 `사이언스 어드밴시스(Science Advances)'에 지난 2월 10일 게재됐다. (논문명: Bottom-up synthesis of two-dimensional carbon with vertically aligned ordered micropores for ultrafast nanofiltration)

한편 이번 연구는 삼성전자 미래기술육성센터의 지원을 받아 수행됐다.

2023.04.03 조회수 4067

유기용매 정제용 분리막 원천기술 개발

기후변화 대응을 위한 친환경 공정 기술 개발의 필요성이 확대됨에 따라 화학 및 제약 산업에서의 저에너지 분리 공정은 지속가능한 개발에 있어 중추적 역할을 담당하고 있다. 특히, 제약 산업의 경우 고품질의 의약품 제조를 위해 고순도의 유기용매 사용이 필수적이며, 이에 따라 유기용매의 고효율 분리 공정에 대한 요구가 꾸준히 증가하고 있는 실정이다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 2차원 다공성 탄소 기반의 유기용매 정제용 초고성능 나노여과막을 개발했다고 3일 밝혔다.

기존의 유기용매 분리 공정은 혼합물을 이루는 물질 간의 끓는점 차이를 이용하여 분리하는 증류법이 사용되어 대용량의 혼합물을 끓여야 하는 만큼 막대한 에너지가 소모되는 단점이 있었다.

반면, 분리막 기술은 단순히 압력을 가하는 것만으로 유기용매의 선택적 투과가 가능하고 유기용매보다 크기가 큰 입자들을 효과적으로 제거할 수 있다. 특히, 열이 가해지지 않으므로 공정에서 요구되는 에너지 및 비용을 절감할 수 있고 가열 과정 중 고부가가치 생성물의 화학적 변성 위험성을 배제할 수 있다는 장점이 있다.

연구팀은 고성능 분리막의 개발을 위해 2차원 마이크로 다공성 탄소 물질을 합성하고 이를 분리막으로 제조하는 기술을 개발했다. 대표적인 2차원 탄소 물질 그래핀은 얇고 안정적이며 기계적 강성이 높아 이상적인 분리막 재료이지만, 촘촘히 배열된 탄소 원자들로 인해 어떠한 물질도 투과시키지 못한다. 이에 추가적인 구멍을 뚫어 분리막으로 활용하려는 시도들이 있었으나, 균일한 크기의 마이크로 기공을 고밀도로 뚫는 데는 여전히 기술적 어려움이 존재하는 실정이다.

이에 최민기 교수 연구팀은 2 나노미터(nm) 이하의 작은 마이크로 기공을 갖는 결정성 알루미노실리케이트 물질인 제올라이트를 주형으로 활용해 분리막에 사용할 2차원 마이크로 다공성 탄소 물질을 합성했다. 대부분의 제올라이트는 3차원적으로 연결된 마이크로 기공 구조를 지니지만 일부는 2차원적 기공 연결구조를 지니며 특히 연속적인 탄소 골격이 자랄 수 있는 충분한 공간을 제공할 수 있다는 점을 활용했다.

연구팀은 이러한 2차원적 기공 연결구조를 지니는 제올라이트 내부에 탄소를 채워 넣은 후, 제올라이트만을 선택적으로 녹여냄으로써 판 형태의 2차원 탄소 물질을 합성하는 데 성공했다. 합성된 탄소는 기존 제올라이트의 마이크로 기공 구조를 그대로 본뜬 골격 구조를 지니며, 극도로 균일한 크기의 마이크로 기공들이 벌집 구조로 빽빽하게 배열돼 있다. 해당 기공 밀도는 기존에 보고되어온 다공성 그래핀과 비교해 수십 배 이상 높은 수치다.

연구팀은 합성된 2차원 탄소 시트들을 적층시켜 얇은 두께의 분리막을 제조했다. 해당 분리막을 유기용매 나노여과에 적용한 결과, 탄소 시트의 기공 크기보다 큰 유기 용질은 효과적으로 걸러내며, 작은 유기용매는 자유롭게 투과시킴으로써 고순도의 유기용매를 얻을 수 있었다. 특히, 해당 분리막은 높은 기공 밀도 덕분에 기존의 분리막들과 비교해 비약적으로 높은 유기용매 투과도를 보이므로 유기용매의 대량 정제에 매우 적합하다.

연구를 주도한 최민기 교수는 "극도로 균일한 크기의 마이크로 기공이 초고밀도로 존재하는 2차원 다공성 탄소의 합성 방법은 세계적으로 보고된 바가 없던 새로운 개념이다ˮ라며, "이번 연구에서 개발한 탄소 물질은 분리막뿐만 아니라, 배터리나 축전지와 같은 전기화학적 에너지 저장 장치 및 화학적 센서 등 다양한 분야에서 활용이 가능할 것으로 기대된다ˮ라고 말했다.

우리 대학 응용과학연구소 김채훈 박사가 제1 저자로 참여한 이번 연구 결과는 세계적 권위지인 `사이언스 어드밴시스(Science Advances)'에 지난 2월 10일 게재됐다. (논문명: Bottom-up synthesis of two-dimensional carbon with vertically aligned ordered micropores for ultrafast nanofiltration)

한편 이번 연구는 삼성전자 미래기술육성센터의 지원을 받아 수행됐다.

2023.04.03 조회수 4067 -

에너지 비용 낮춘 상온 액상 분리막 개발

우리 대학 생명화학공학과 고동연 교수 연구팀이 상온에서 크기 차이 0.1 나노미터(nm) 이하의 액상 유기물질을 직접 분리할 수 있는 유기용매 정삼투 시스템을 개발했다고 12일 밝혔다.

액체 혼합물의 대규모 분리 공정은 주로 물질의 끓는점 차이를 이용하는 증류법을 이용하는데, 이때 전 세계적으로 막대한 양의 에너지가 소비된다. 특히, 석유화학 산업의 기초가 되는 액상 탄화수소들은 섬유, 플라스틱 등 일상생활과 밀접한 소재 개발에 필수적이기 때문에 이들을 저에너지, 저탄소 공정을 통해 분리하는 새로운 미래지향적인 패러다임이 필요하다.

연구진이 개발한 초미세 다공성 탄소 분리막은 위와 같은 에너지 문제를 해결할 수 있는 기술로, 액상 탄화수소를 크기와 모양에 따라 상온에서 연속적으로 분리할 수 있는 기술이다.

생명화학공학과 서혁준 석박사통합과정 학생이 제1 저자로 참여한 이번 연구는 국제 학술지 `어드밴스드 사이언스(Advanced Science)' 에 온라인 게재됐으며, 연구의 파급력을 인정받아 뒷표지 논문으로 선정됐다. (논문명 : Shape-Selective Ultramicroporous Carbon Membranes for Sub-0.1nm Organic Liquid Separation)

연구팀이 이번에 개발한 유기용매 정삼투법은 정밀하게 디자인된 기공 크기 및 구조를 갖는 탄소 분리막을 이용한다. 이는 외부 동력원 없이 자연스러운 농도 기울기 및 화학적 포텐셜을 기반으로 크기 및 모양 차이에 따라 탄화수소 화학종들의 분리가 진행되는 에너지 효율적 기법으로, 기존의 증류법보다 약 10배 정도 낮은 에너지 소모량을 요구한다. 이와 같은 유기용매 정삼투법은 분리막 재료의 기공 크기 디자인에 따라 석유화학, 정유, 제약 및 반도체 공정 등 다양한 분야에 활용 가능하기 때문에 산업 전반의 에너지 효율성을 극대화하며 동시에 탄소 배출량을 줄일 수 있는 획기적인 기술이다.

특히 연구팀은 상온에서 서로 다른 크기와 모양을 갖는 헥산 이성질체의 혼합물들을 모양 차이에 따라 손쉽게 분리할 수 있음을 증명했다. 탄소 분리막은 0.7 나노미터(nm) 이하의 단단한 슬릿 형태(slit-like structure)를 갖는 초미세 기공을 가지며, 이처럼 작은 나노 공간에서 분자들의 확산을 조절하여 크기 차이가 0.1 나노미터(nm) 이하인 분자들까지 정밀하게 걸러낼 수 있다.

특히, 이번 연구에 이용된 탄소 분리막은 속이 비어있는 실과 같은 기다란 형태(할로우 파이버, Hollow Fiber)를 가지고 있어, 이의 산업적 적용성과 파급 효과는 상당할 것으로 기대된다. 할로우 파이버 분리막은 적은 비용으로 대량생산이 매우 쉬우며, 기존의 평면적인 분리막 대비 수십 배 높은 표면적을 가지고 있어 차세대 분리막 형태로 주목받는 소재다.

연구팀은 그동안 불가능했던 분리막을 이용한 0.1 나노미터(nm) 이하 크기의 액체 분자들의 크기 및 모양에 따른 분리에 성공해 저에너지, 저탄소 분리 공정의 새로운 막을 열게 됐다. 수많은 소재의 원재료가 되는 탄화수소 분자들을 적은 비용 및 저탄소 배출공정으로 분리 정제할 수 있는 새로운 방식은 화학산업의 초미의 관심사다.

고동연 교수는 "우리나라는 원유를 수입하고, 이를 분리 및 정제해 다양한 고부가가치 제품을 창출하는데 여러 집약된 기술에 의존하고 있어 이에 대한 파격적 비용 절감은 석유화학 산업계의 글로벌 경쟁력 강화와 직결된다ˮ며, "특히 용매 사용량이 많은 제약 분야 및 반도체 화학 공정에도 널리 사용될 수 있을 것으로 기대된다ˮ고 연구의 의의를 설명했다.

한편, 이번 연구는 한국연구재단 우수신진연구사업의 지원을 받아 수행됐다.

2021.08.13 조회수 9148

에너지 비용 낮춘 상온 액상 분리막 개발

우리 대학 생명화학공학과 고동연 교수 연구팀이 상온에서 크기 차이 0.1 나노미터(nm) 이하의 액상 유기물질을 직접 분리할 수 있는 유기용매 정삼투 시스템을 개발했다고 12일 밝혔다.

액체 혼합물의 대규모 분리 공정은 주로 물질의 끓는점 차이를 이용하는 증류법을 이용하는데, 이때 전 세계적으로 막대한 양의 에너지가 소비된다. 특히, 석유화학 산업의 기초가 되는 액상 탄화수소들은 섬유, 플라스틱 등 일상생활과 밀접한 소재 개발에 필수적이기 때문에 이들을 저에너지, 저탄소 공정을 통해 분리하는 새로운 미래지향적인 패러다임이 필요하다.

연구진이 개발한 초미세 다공성 탄소 분리막은 위와 같은 에너지 문제를 해결할 수 있는 기술로, 액상 탄화수소를 크기와 모양에 따라 상온에서 연속적으로 분리할 수 있는 기술이다.

생명화학공학과 서혁준 석박사통합과정 학생이 제1 저자로 참여한 이번 연구는 국제 학술지 `어드밴스드 사이언스(Advanced Science)' 에 온라인 게재됐으며, 연구의 파급력을 인정받아 뒷표지 논문으로 선정됐다. (논문명 : Shape-Selective Ultramicroporous Carbon Membranes for Sub-0.1nm Organic Liquid Separation)

연구팀이 이번에 개발한 유기용매 정삼투법은 정밀하게 디자인된 기공 크기 및 구조를 갖는 탄소 분리막을 이용한다. 이는 외부 동력원 없이 자연스러운 농도 기울기 및 화학적 포텐셜을 기반으로 크기 및 모양 차이에 따라 탄화수소 화학종들의 분리가 진행되는 에너지 효율적 기법으로, 기존의 증류법보다 약 10배 정도 낮은 에너지 소모량을 요구한다. 이와 같은 유기용매 정삼투법은 분리막 재료의 기공 크기 디자인에 따라 석유화학, 정유, 제약 및 반도체 공정 등 다양한 분야에 활용 가능하기 때문에 산업 전반의 에너지 효율성을 극대화하며 동시에 탄소 배출량을 줄일 수 있는 획기적인 기술이다.

특히 연구팀은 상온에서 서로 다른 크기와 모양을 갖는 헥산 이성질체의 혼합물들을 모양 차이에 따라 손쉽게 분리할 수 있음을 증명했다. 탄소 분리막은 0.7 나노미터(nm) 이하의 단단한 슬릿 형태(slit-like structure)를 갖는 초미세 기공을 가지며, 이처럼 작은 나노 공간에서 분자들의 확산을 조절하여 크기 차이가 0.1 나노미터(nm) 이하인 분자들까지 정밀하게 걸러낼 수 있다.

특히, 이번 연구에 이용된 탄소 분리막은 속이 비어있는 실과 같은 기다란 형태(할로우 파이버, Hollow Fiber)를 가지고 있어, 이의 산업적 적용성과 파급 효과는 상당할 것으로 기대된다. 할로우 파이버 분리막은 적은 비용으로 대량생산이 매우 쉬우며, 기존의 평면적인 분리막 대비 수십 배 높은 표면적을 가지고 있어 차세대 분리막 형태로 주목받는 소재다.

연구팀은 그동안 불가능했던 분리막을 이용한 0.1 나노미터(nm) 이하 크기의 액체 분자들의 크기 및 모양에 따른 분리에 성공해 저에너지, 저탄소 분리 공정의 새로운 막을 열게 됐다. 수많은 소재의 원재료가 되는 탄화수소 분자들을 적은 비용 및 저탄소 배출공정으로 분리 정제할 수 있는 새로운 방식은 화학산업의 초미의 관심사다.

고동연 교수는 "우리나라는 원유를 수입하고, 이를 분리 및 정제해 다양한 고부가가치 제품을 창출하는데 여러 집약된 기술에 의존하고 있어 이에 대한 파격적 비용 절감은 석유화학 산업계의 글로벌 경쟁력 강화와 직결된다ˮ며, "특히 용매 사용량이 많은 제약 분야 및 반도체 화학 공정에도 널리 사용될 수 있을 것으로 기대된다ˮ고 연구의 의의를 설명했다.

한편, 이번 연구는 한국연구재단 우수신진연구사업의 지원을 받아 수행됐다.

2021.08.13 조회수 9148