연구

< (왼쪽부터) 화학과 박정영 교수, 킹스칼리지런던 정용찬 박사, 화학과 김용만 박사 >

대기 중의 온실가스를 제거하고 미래 청정 원료를 생산하기 위해 신재생에너지를 활용한 전기화학적 전환 기술은 탄소중립 달성을 위한 산업계 체제 전환 대응 핵심 기술로 주목받고 있다. 하지만, 이산화탄소를 산업적으로 분해/활용하기 위해서 최근 단원자 전이 금속 촉매가 이산화탄소를 분해하는 차세대 촉매로 큰 기대를 모으고 있으나 아직 이 화학반응 메커니즘 및 촉매 활성 부위가 명확히 밝혀지지 않아 고성능 촉매를 개발하는데 여전한 큰 걸림돌이 돼 왔다.

우리 대학 화학과 박정영 교수 연구팀이 이산화탄소(CO2) 전기환원 과정에서 단원자 구리(Cu) 금속 촉매가 분해되는 과정을 실시간 원자단위로 관찰하고, 주된 반응 활성자리임을 규명하는 데 성공했다고 28일 밝혔다.

전기화학 반응을 이용한 이산화탄소 전환 기술은 공정과 반응 조건이 비교적 간단하면서도 특히 구리 기반 촉매를 사용하면 열역학적 방법으로는 불가능한 고부가가치 화합물을 생산할 수 있어 연구활용 가치 기대가 매우 높다. 하지만, 이산화탄소의 환원반응은 일산화탄소(CO), 메탄(CH4), 에탄올(C2H5OH), 수소(H2) 등의 다양한 생성물들을 함께 만들어 낼 뿐만 아니라 촉매 표면 구조의 변화를 일으킨다는 문제점이 함께 한다. 따라서, 이를 해결하기 위해 전극 표면에서 일어나는 이산화탄소의 환원반응 경로 규명 및 표면 구조 거동 분석이 매우 중요해지고 있으나 액체 전해질 환경에서 반응이 이루어지는 탓에 분석에 어려움을 겪고 있다.

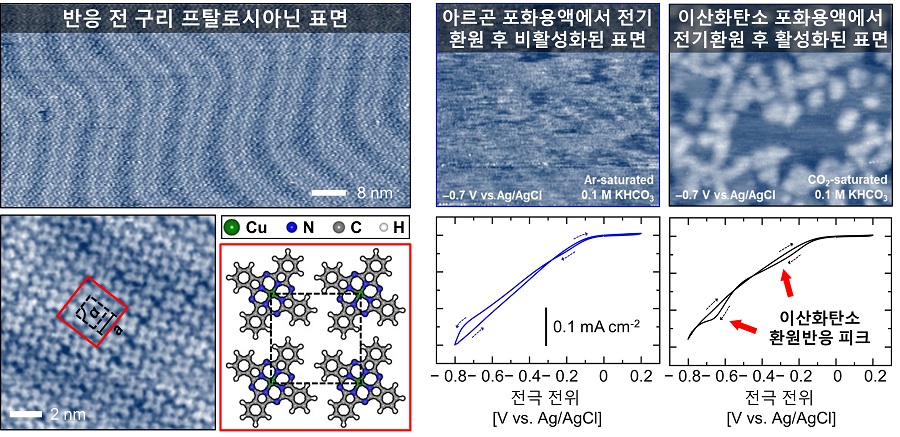

< 그림 1. 전해질 용액 안에서 직접 관찰된 구리 프탈로시아닌 유기 촉매 박막의 표면 분자 구조 >

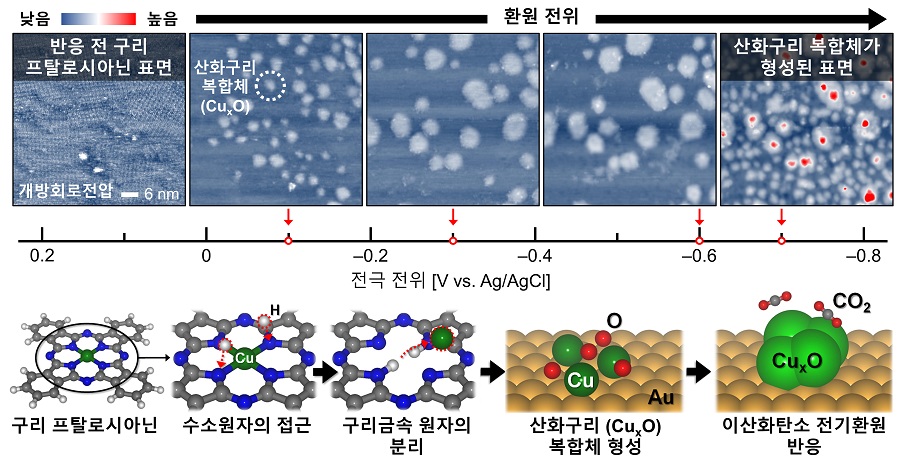

박 교수 연구팀은 전기화학 주사 터널링 현미경(EC-STM) 분석법을 적용해 단원자 구리금속 촉매 표면에서 일어나는 이산화탄소 환원반응을 관찰하고, 이때 표면에 형성되는 산화구리 나노 복합체가 주된 반응 활성자리임을 시각적 증거로 처음 제시했다. 연구진은 구리 전극 표면이 이산화탄소 전환과정에서 환원되며 반응 활성도 및 촉매 표면 구조가 달라진다는 점에 착안, 액체-고체 계면에서 단원자 구리금속 촉매 전극과 반응하는 이산화탄소 분자의 분해 과정을 실시간 원자단위로 포착했다.

우리 대학 박정영 교수는 “이번 연구는 액체-고체 계면 분석에 난항을 겪고 있는 상황에서 단원자 구리금속 기반 촉매 표면의 이산화탄소 전기환원 반응 현상을 원자수준으로 관찰할 수 있었고, 이를 통해 촉매 물질의 활성자리를 결정하고 정밀한 화학반응 경로 설계가 가능하다. 이러한 기술성과는 차후에 이산화탄소의 전기화학적 전환 연구 외에도 탄소중립 정책을 위한 다양한 촉매 소재 연구개발에 기여할 것으로 기대한다”고 말했다.

< 그림 2. 전기화학 주사 터널링 현미경을 활용한 이산화탄소 전기환원 관찰 및 구리 프탈로시아닌 유기 분자의 산화구리 복합체 형성과정 규명 >

한편, 기초과학연구원, 한국과학기술연구원(KIST), 한국산업통상자원부 그리고 한국연구재단(NRF)의 지원을 받은 이번 연구성과는 국제학술지 ‘어드밴스드 사이언스(Advanced Science IF 17.5)’내부 표지 논문으로 최근 선정됐으며 11월 29일 자로 온라인 게재됐다. (논문 제목: In Situ Probing of CO2 Reduction on Cu-Phthalocyanine-Derived CuxO Complex)

-

연구 이산화탄소만 잡아내는 유망 소재를 AI로 쉽게 찾는다

기후 위기를 막기 위해 이미 배출된 이산화탄소를 적극적으로 줄이는 것이 필수적이며, 이를 위해 공기 중 이산화탄소만 직접 포집하는 기술(Direct Air Capture, 이하 DAC)이 주목받고 있다. 하지만 공기 중에 존재하는 수증기(H₂O)로 인해 이산화탄소만 효과적으로 포집하는 것이 쉽지 않다. 이 기술의 핵심 소재로 연구되는 금속–유기 구조체(Metal-Organic Frameworks, 이하 MOF)를 활용해 우리 연구진이 AI 기반 기계학습 기술을 적용, MOF 중에서 가장 유망한 탄소 포집 후보 소재들을 찾아내는 데 성공했다. 우리 대학 생명화학공학과 김지한 교수 연구팀이 임페리얼 칼리지 런던(Imperial College London) 연구팀과 공동 연구를 통해 대기 중 이산화탄소 포집에 적합한 MOF를 빠르고 정확하게 선별할 수 있는 기계학습 기반 시뮬레이션 기법을 개발했다고 29일 밝혔다. 복잡한 구조와 분자 간 상호작용의 예측 한계로 인해

2025-06-30 -

연구 배터리 없이 이산화탄소 실시간 모니터링 성공

기후 변화와 지구온난화를 막기 위해서는 이산화탄소(CO2)가 ‘얼마나’ 배출되고 있는지를 정확히 파악하는 것이 핵심이다. 이를 가능하게 하는 것이 바로 이산화탄소 모니터링 기술이다. 최근 한국 연구진이 외부 전력 없이도 이산화탄소 농도를 실시간 측정하고 무선으로 전송할 수 있는 시스템을 개발해 환경 모니터링 기술의 새로운 가능성을 열었다. 우리 대학 전기및전자공학부 권경하 교수 연구팀이 중앙대학교 류한준 교수팀과 공동연구를 통해, 주변의 미세 진동 에너지를 수확해 이산화탄소 농도를 주기적으로 측정할 수 있는 자가발전형 무선 모니터링 시스템을 개발했다고 9일 밝혔다. 지구온난화의 주요 원인인 이산화탄소 배출은 산업계의 지속가능성 평가 지표로 자리 잡고 있으며, 유럽연합(EU)은 이미 공장 배출량 규제를 도입한 상태다. 이러한 규제 흐름에 따라, 효율적이고 지속 가능한 이산화탄소 모니터링 시스템은 환경 관리와 산업 공정 제어에 필수적인 요소로 주목받고 있

2025-06-09 -

연구 머리카락 1,000분의 1 나노섬유 혁신, 세계 최고 CO₂ 전해전지 개발

지구 온난화의 주범인 이산화탄소를 시장 가치가 높은 화학물질로 전환할 수만 있다면, 환경 문제를 해결함과 동시에 높은 경제적 가치를 창출할 수 있다. 국내 연구진이 이산화탄소(CO2)를 일산화탄소(CO)로 전환하는 고성능 ‘세라믹 전해전지’를 개발하여 탄소중립 실현을 위한 핵심 기술로 주목받고 있다. 우리 대학 기계공학과 이강택 교수 연구팀이 신소재 세라믹 나노 복합섬유를 개발해 현존 최고 성능의 이산화탄소 분해 성능을 갖는 세라믹 전해전지를 개발하는 데 성공했다고 1일 밝혔다. 세라믹 전해전지(SOEC)는 이산화탄소를 가치 있는 화학물질로 전환할 수 있는 유망한 에너지 변환 기술로 낮은 배출량과 높은 효율성이라는 추가적인 이점이 있다. 하지만 기존 세라믹 전해전지는 작동 온도가 800℃ 이상으로, 유지 비용이 크고 안정성이 낮아 상용화에 한계가 있었다. 이에 연구팀은 전기가 잘 통하는 ‘초이온전도체’ 소재를 기존 전극에 함

2025-04-01 -

연구 6밀리초에 단백질 반응 순간 포착 성공

생명현상을 이해하고 나아가 신약 개발을 위해 단백질 상호 작용 및 효소-기질 반응 등 마이크로초(micro-second)~밀리초(milli-second) 수준의 짧은 시간 동안 일어난 현상을 이해하는 것이 핵심이다. KAIST 연구진이 생명 현상을 이해하는데 필수적인 생화학 반응의 변화를 수 밀리초 수준에서 정지시키고 분석하는 방법을 개발했다. 우리 대학 화학과 강진영 교수와 물리학과 이원희 교수의 공동 연구팀이 초고속 생화학 반응 연구를 위한 ‘패릴렌(parylene)’* 기반 박막 미세유체 혼합-분사 장치’를 개발했다고 24일 밝혔다. *패릴렌: 단백질 반응을 초고속으로 관찰하기 위한 미세유체(microfluidics) 장치를 만드는 핵심 재료로 수 마이크로미터의 얇은 박막형태로 스프레이 제작이 가능하게 만든 소재임 이번 연구는 기존에 제시됐던 시간 분해 초저온 전자현미경(이하 TRCEM, Time-resolved cryo-elect

2025-03-24 -

연구 빛을 전기로, 에너지전환 핵심, 핫홀을 잡다

빛이 금속 나노 구조체에 닿으면 순간적으로 생성되는 플라즈모닉 핫전하(plasmonic hot carrier)는 광에너지를 전기 및 화학에너지 같은 고부가가치 에너지원으로 변환하는 중요한 매개체이다. 이 중 핫홀(hot hole)은 광전기화학 반응에 효율을 증폭시키지만 피코초(1조분의 1초) 수준의 극초단 시간 내에 열적으로 소멸되어 실용적인 응용이 되기 어려웠다. 한국 연구진이 핫홀을 더 오래 유지하고 흐름을 증폭시키는 기술을 개발하면서 차세대 고효율 광에너지 전환 기술의 상용화를 앞당기는 성과를 거두었다. 우리 대학 화학과 박정영 석좌교수 연구팀은 인하대 신소재공학과 이문상 교수 연구팀과 공동연구를 통해, 핫홀(hot hole) 흐름을 증폭시키고 이를 실시간으로 국소 전류 분포 맵핑을 하여 광전류 향상 메커니즘을 성공적으로 규명했다고 12일 밝혔다. 연구팀은 금속 나노 그물망을 특수한 반도체 소재(p형 질화갈륨) 기판 위에 배치한 나노 다이오드 구조를 만들어 기판 표면

2025-03-12